Anvendelse af SMT backend-cellelinjer i 3C-elektronikindustrien

GREEN er en national højteknologisk virksomhed dedikeret til forskning og udvikling samt fremstilling af automatiseret elektronikmontering samt udstyr til halvlederpakning og testning.

Vi betjener brancheledere som BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea og mere end 20 andre Fortune Global 500-virksomheder. Din betroede partner til avancerede produktionsløsninger.

Overflademonteringsteknologi (SMT) er kerneprocessen i moderne elektronikproduktion, især for 3C-industrien (computere, kommunikation, forbrugerelektronik). Den monterer blyfri/kortlederkomponenter (SMD'er) direkte på printpladeoverflader, hvilket muliggør produktion med høj densitet, miniaturiseret, let, høj pålidelighed og høj effektivitet. Hvordan SMT-linjer anvendes i 3C-elektronikindustrien, og de vigtigste udstyrs- og procesfaser i SMT-backend-cellelinjer.

□ 3C elektroniske produkter (såsom smartphones, tablets, bærbare computere, smartwatches, hovedtelefoner, routere osv.) kræver ekstrem miniaturisering, slanke profiler, høj ydeevne,og hurtig

iteration. SMT-linjer fungerer som den centrale produktionsplatform, der præcist imødekommer disse krav.

□ Opnåelse af ekstrem miniaturisering og letvægtsfremstilling:

SMT muliggør tæt placering af mikrokomponenter (f.eks. 0201, 01005 eller mindre modstande/kondensatorer; fine-pitch BGA/CSP-chips) på printkort, hvilket reducerer printkortbelastningen betydeligt.

fodaftryk, enhedens samlede volumen og vægt – en afgørende faktor for bærbare enheder som smartphones.

□ Muliggør højdensitetsforbindelse og høj ydeevne:

Moderne 3C-produkter kræver komplekse funktionaliteter, der kræver printkort med høj densitetsforbindelse (HDI) og kompliceret flerlagsrouting. SMT's præcisionsplaceringsfunktioner danner grundlaget.

fundament for pålidelige forbindelser af højdensitetsledninger og avancerede chips (f.eks. processorer, hukommelsesmoduler, RF-enheder), hvilket sikrer optimal produktydelse.

□ Øget produktionseffektivitet og reduktion af omkostninger:

SMT-linjer leverer høj automatisering (trykning, placering, reflow, inspektion), ultrahurtig gennemløbshastighed (f.eks. placeringsrater på over 100.000 CPH) og minimal manuel indgriben. Dette

sikrer exceptionel ensartethed, høje udbytterater og sænker enhedsomkostningerne betydeligt i masseproduktion – perfekt i overensstemmelse med 3C-produkters krav om hurtig time-to-market og

konkurrencedygtige priser.

□ Sikring af produktpålidelighed og kvalitet:

Avancerede SMT-processer – herunder præcisionstryk, placering med høj nøjagtighed, kontrolleret reflow-profilering og grundig inline-inspektion – garanterer loddeforbindelsens konsistens og

pålidelighed. Dette reducerer betydeligt defekter såsom kolde samlinger, brodannelse og forkert justering af komponenter, hvilket opfylder 3C-produkters strenge krav til driftsstabilitet i barske forhold

miljøer (f.eks. vibrationer, termiske cyklusser).

□ Tilpasning til hurtig produktiteration:

Integrationen af principperne for fleksible produktionssystemer (FMS) gør det muligt for SMT-linjer hurtigt at skifte mellem produktmodeller og dermed dynamisk at reagere på den hurtigt udviklende proces.

kravene fra 3C-markedet.

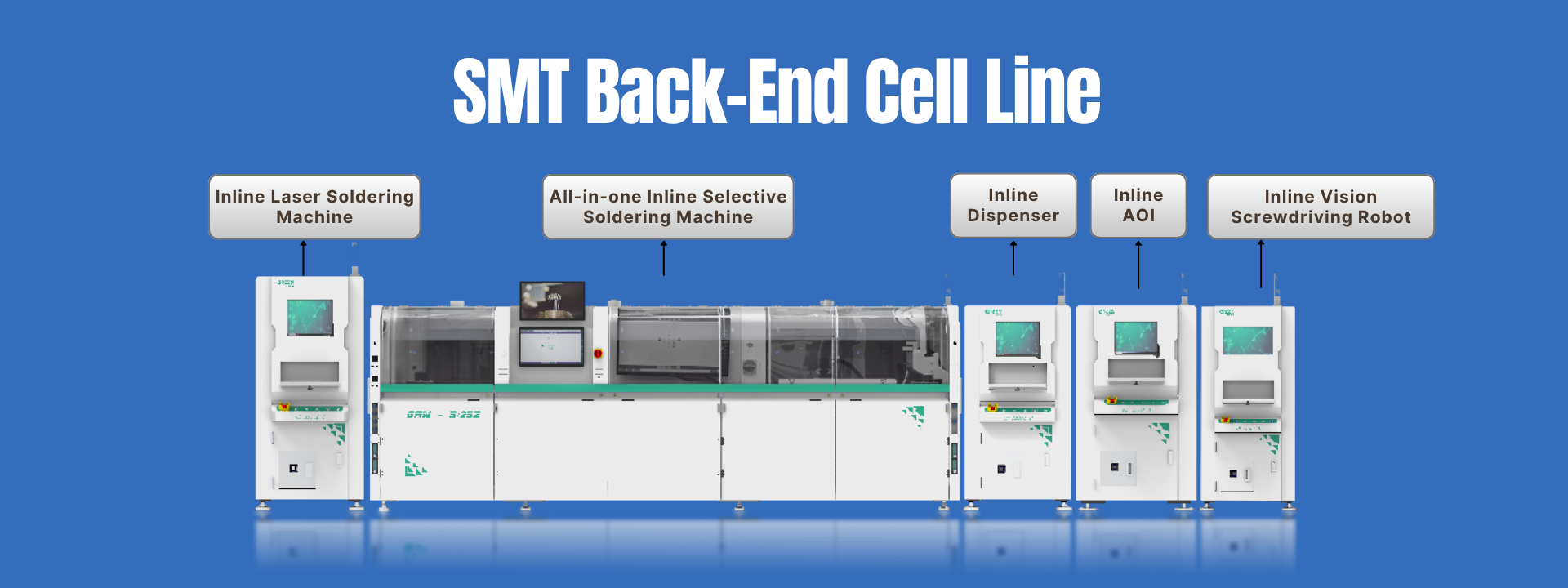

Laserlodning

Muliggør præcisionstemperaturstyret lodning for at forhindre skader på termofølsomme komponenter. Anvender berøringsfri behandling, der eliminerer mekanisk stress og undgår komponentforskydning eller printkortdeformation – optimeret til buede/uregelmæssige overflader.

Selektiv bølgelodning

Besatte printkort føres ind i reflowovnen, hvor en præcist kontrolleret temperaturprofil (forvarmning, iblødsætning, reflow, afkøling) smelter loddepastaen. Dette muliggør befugtning af puder og komponentledninger, hvilket danner pålidelige metallurgiske bindinger (loddeforbindelser), efterfulgt af størkning ved afkøling. Styring af temperaturkurven er altafgørende for svejsekvalitet og langsigtet pålidelighed.

Fuldautomatisk højhastigheds-inline-dispensering

Besatte printkort føres ind i reflowovnen, hvor en præcist kontrolleret temperaturprofil (forvarmning, iblødsætning, reflow, afkøling) smelter loddepastaen. Dette muliggør befugtning af puder og komponentledninger, hvilket danner pålidelige metallurgiske bindinger (loddeforbindelser), efterfulgt af størkning ved afkøling. Styring af temperaturkurven er altafgørende for svejsekvalitet og langsigtet pålidelighed.

AOI-maskine

Inspektion af AOI efter reflow:

Efter reflow-lodning bruger AOI-systemer (Automated Optical Inspection) kameraer med høj opløsning og billedbehandlingssoftware til automatisk at undersøge loddefugekvaliteten på printkort.

Dette omfatter at opdage defekter såsom:Loddefejl: Utilstrækkelig/overdreven lodning, kolde samlinger, brodannelse.Komponentfejl: Forkert justering, manglende komponenter, forkerte dele, omvendt polaritet, tombstoning.

Som en kritisk kvalitetskontrolnode i SMT-linjer sikrer AOI produktionsintegritet.

Visionsstyret inline-skruemaskine

Inden for SMT-linjer (Surface Mount Technology) fungerer dette system som et eftermonteringsudstyr, der fastgør store komponenter eller strukturelle elementer på printplader - såsom køleplader, stik, husbeslag osv. Det har automatiseret fremføring og præcis momentkontrol, samtidig med at det detekterer defekter, herunder manglende skruer, krydsgevindfastgørelseselementer og afisolerede gevind.